Aké špeciálne procesy sú potrebné na vývoj plesní konvexnej fľaše bez vzduchu?

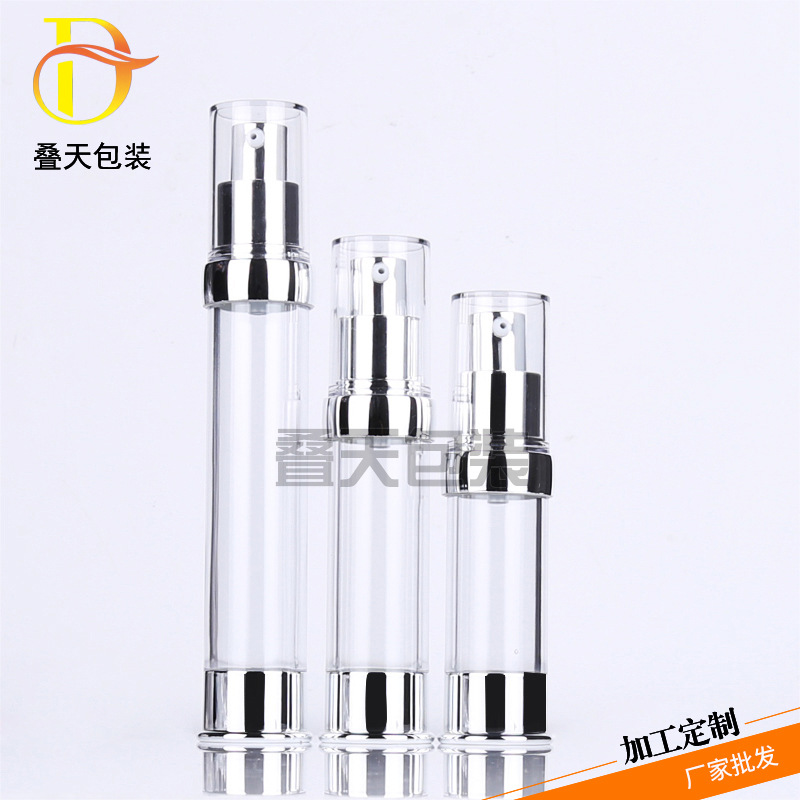

V poli kozmetických obalov, Konvexná fľaša na rameno Postupne sa stal preferovaným obalom pre produkty s vysokou pridanou hodnotou, ako sú Essences a Ampoules, vďaka svojmu jedinečnému zakriveným dizajnom ramien, tesniacim výkonom a špičkovou textúrou. Rozvoj plesní tejto inovatívnej štruktúry však na tento proces kladie mimoriadne vysoké nároky. Ako spoločnosť Yuyao Dietise Packaging Co., Ltd., ktorá sa hlboko zaoberala výrobou kozmetických kontajnerov už viac ako desať rokov, zhrnuli sme nasledujúce kľúčové problémy a riešenia procesov prostredníctvom technických zrážok a praktickej akumulácie.

1. Komplexné zakrivené povrchové formovanie: vysoko presné rozdelenie a technológia podporovaná plynom

Zakrivená konštrukcia ramena konvexnej fľaše na vákuum ramien je jej základným bodom predaja, ale táto asymetrická zakrivená povrchová štruktúra je veľmi ľahko spôsobená zmršťovaním alebo deformáciou v dôsledku nerovnomerného chladenia počas procesu vstrekovania. Na tento účel si vývoj plesní vyžaduje použitie vysoko-presnej päťosovej technológie obrábania, aby sa zabezpečilo, že geometrická presnosť rozlúčkového povrchu je regulovaná v rámci ± 0,02 mm. Súčasne sa prostredníctvom formy pomocou formy pomocou formy pomocou formy počas injekčného procesu vstrekuje do formy počas injekčného formovania, takže roztavený plast rovnomerne vyplňuje zakrivený povrch ramena fľaše, aby sa zabránilo štrukturálnym defektom spôsobeným rozdielom hrúbky hrúbky steny, aby sa zabránilo štrukturálnym defektom spôsobeným rozdielom hrúbky hrúbky steny.

2. Vákuový tesniaci systém: Viaczložkový dizajn spolupráce a kontrola mikro-medzery

Základná funkcia vákuovej fľaše závisí od presného porovnávania vložky a tela fľaše. Vývoj plesní si vyžaduje súčasný návrh štruktúry návratu pružiny a dutinu formovania systému tesnenia piestov a zaisťuje, že tolerancia medzery medzi komponentmi je ≤0,05 mm. Za týmto účelom používame modulárny dizajn formy, predpovedáme rýchlosť zmršťovania komponentov prostredníctvom simulačného softvéru a vložíme doladiace vložky do formy na dosiahnutie zostavy „nulového bežiaceho“ komponentov po formovaní vstrekovania.

3. Proces povrchového spracovania: Zrkadlový výtok a technológia nano-potiahnutia

Špičkové kozmetické balenie má prísne požiadavky na povrchovú úpravu. Komplexný zakrivený povrch časti ramena musí byť opracovaný zrkadlovými vybíjaním (zrkadlo EDM), aby sa vytvorila ultrahladená textúra RA <0,1 μm na povrchu dutiny formy. Aby sa ďalej zlepšila odolnosť proti škrabancom, môže byť forma integrovaná s technológiou potiahnutia PVD na úrovni Nanoúrovej úrovne, takže hotová fľaša má kovovú textúru a vlastnosti anti-prstov.

4. Adaptabilita materiálu: Rýchle chladiace roztok pre vysokoteplotné inžinierske plasty

Na splnenie chemickej odolnosti a pevnosti vákuových fliaš sa často používajú vysoko transparentné inžinierske plasty, ako sú PMMA a Tritan. Teplota vstrekovania takýchto materiálov je vysoká ako 280-320 ° C, čo môže ľahko spôsobiť tepelnú deformáciu formy. Naším riešením je navrhnúť systém chladiaceho systému s duálnym obvodom, vložiť špirálovú medenú trubicu vo vnútri formy a spolupracovať s nízkoteplotnou cirkuláciou vody, aby sa zvýšila účinnosť chladenia o 40%, pričom sa predišlo prasknutiu materiálu v dôsledku nadmerného teplotného rozdielu. .

.jpg)